快速设计制造系统 ---助力您的产品开发

RDMS: Rapid Design & Manufaction System

快速成型系统简介

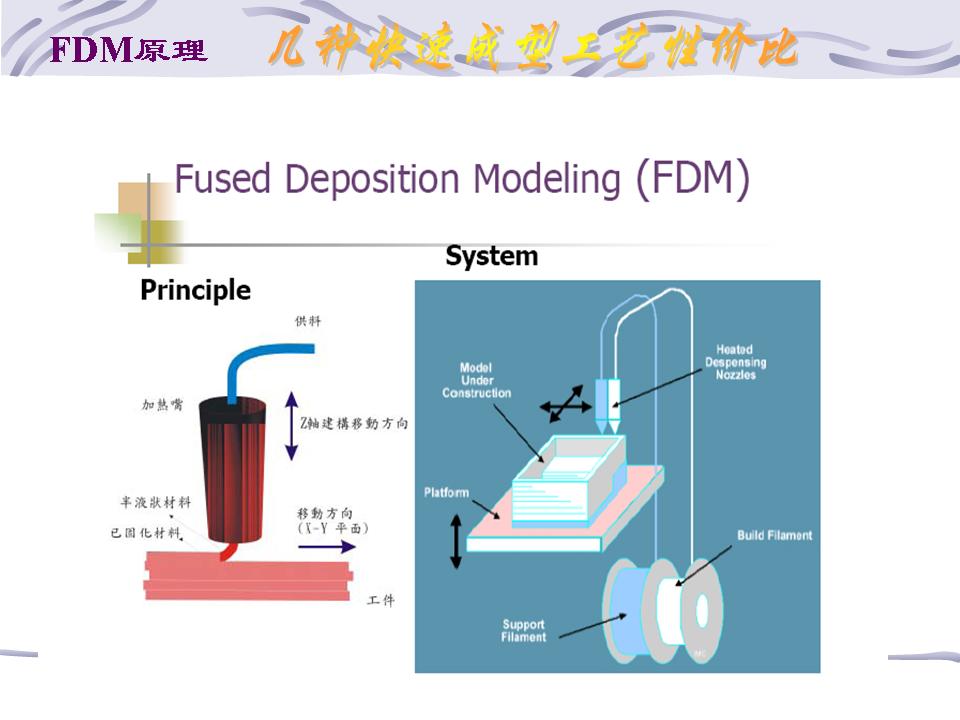

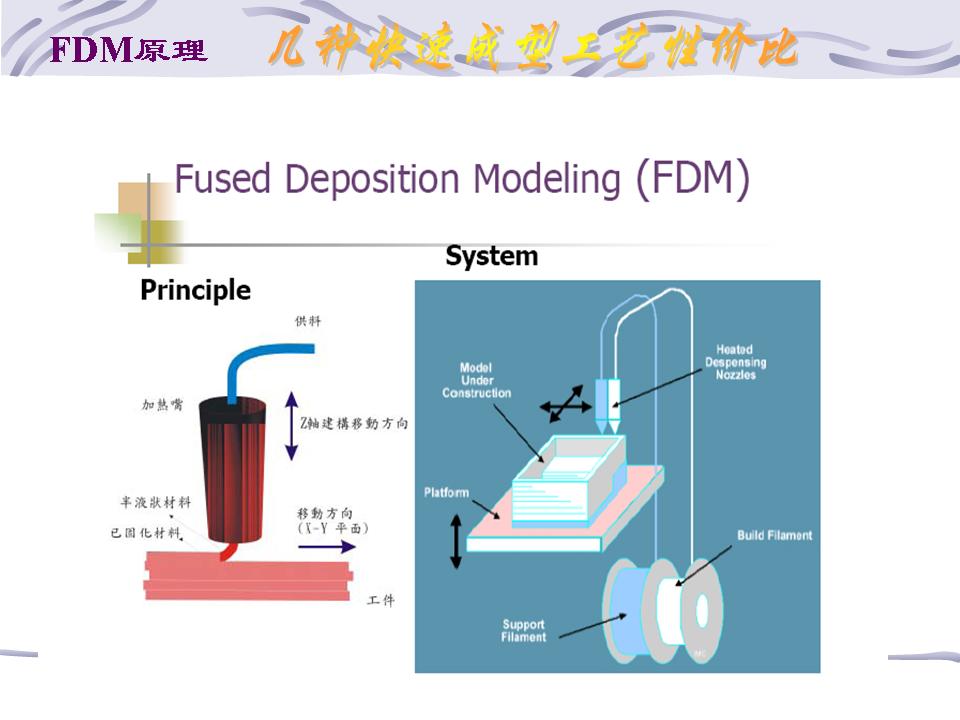

快速成型原理

3D打印原理图 传统加工为减式如挖窑洞---快速成型为增式如建楼房

快速成型应用

原型应用

- 外形设计:很多产品特别是家电、汽车等对外形的美观和新颖性要求极高。一般检验外形的方法是将产品图形显示于计算机终端,但经常发生“画出来好看而做出来不好看”的现象。应用快速成形技术可以很快做出原型,供设计人员和用户审查,使得外形设计及检验更直观有效快捷。

- 结构设计:利用快速原型方法可在开模前真实而准确地制造出零件原型,检查设计。设计上的各种细微问题和错误就能在模型上一目了然地显示出来,这就大大减少了开模风险。

- 功能检测:设计者可以利用原型快速进行功能测试以判明是否最好地满足设计要求,从而优化产品设计。如风扇、风鼓等的设计,可获得最佳的扇叶曲面、最低噪音的结构等。

- 装配干涉检验:在有限空间内的复杂系统,对其进行装配干涉检验是极为重要的,如导弹、卫星系统。原型可以用来做装配模拟,观察工件之间如何配合、如何相互影响。

- 试验分析模型:快速原型还可以应用在计算分析与试验模型上。例如,对有限元分析的结果可以做出实物模型,从而帮助了解分析对象的实际变形情况。另外,凡是涉及到空气动力学或流体力学实验的各种流线型设计均需做风洞试验,如飞行器、船舶、高速车辆的设计等,采用快速原型可严格地按照原设计将模型迅速地制造出来进行测试。

模具应用

- 真空注型:在航空航天、家用电器、体育用品、玩具和装饰品等很多领域中应用广泛。可用RP原型制作硅胶软模,用于小批量生产多种塑料零件。

- 精密铸造模具:根据实物的RP原型(正型)可翻制成硅胶型腔(负型)再翻制成陶瓷型或石膏型(正型);利用正型可精铸出一个金属(如锌铝合金、铍铜)型腔(负型)用以注塑成形。

- 熔模铸造:快速原形技术的最大优势在于它能迅速制造出形状复杂的原型,而熔模铸造(失蜡铸造)的长处是有了原型可以制造复杂的零件,两者结合在一起,可快速制造出各种零件。这一方法已实用化,产生了巨大的经济效益。SLA,FDM,SLS工艺原型都可以进行熔模铸造。

- 喷涂法:采用喷枪将金属喷涂到RP原型上形成一个金属硬壳层,将其分离下来,用填充铝粉的环氧树脂或硅橡胶做背衬,即可制成注塑模具的型腔。这一方法省略了传统加工工艺中的详细画图、数控加工和热处理三个耗时费钱的过程,因而成本只有传统方法的几分之一。生产周期也从3~6周减少到一周,模具寿命可达10000次。

医学应用

医学应用是快速成形很重要的一个应用方向。除了应用于医疗器械的设计开发方面,快速成形已经运用于器官(如骨骼,心脏等),种植体(如人工关节等)的原型制作。利用CT、MRI、B超等技术,对人体局部扫描可获得截面图像,再对器官进行计算机三维建模。这些数据传到快速成形系统用以建造实体器官模型。

这些模型向那些想不通过开刀就可观看病人骨结构的研究人员、种植体设计师和外科医生提供了帮助。很多专科如颅外科、骨外科,神经外科、口腔外科、整形外科和头颈外科等都开始应用快速成形技术,帮助外科医生进行教学,诊断,手术规划等工作。

象其它的新技术一样,RP在生物医学中也是不断在走向成熟,寻找其在医学应用中位置。现在主要包括以下三个方面的应用:

1.解剖学体外模型制造(体外模型)

2.生物相容性假体制造(植入体)

3.组织工程细胞载体支架结构的制造(人体器官)